Газобетон – современный строительный материал, обладающий прекрасными эксплуатационными характеристиками. Его широко используют в малоэтажном строительстве. Существуют две разновидности этого материала – автоклавный и неавтоклавный газобетон. Они различаются как технологией производства, так и эксплуатационными характеристиками.

Неавтоклавный газобетон, его свойства и состав

Этот материал был изобретен в XIX в. чешским химиком Габриэлем Гофманом, который путем добавления в цемент разных солей добился создания пористого материала – ячеистого бетона. Он запатентовал это изобретение в 1889 году, но массовое использование газобетона началось только в ХХ веке, когда шведский ученый Аксель Эрикссон предложил усовершенствованную формулу – пористая структура достигалась за счет использования алюминиевого порошка. В те времена для застывания бетона не использовались автоклавы, оно происходило естественным путем.

Современный неавтоклавный бетон представляет собой ячеистый материал, в состав которого входят смесь цемента, песка и воды, а в качестве газообразующего элемента – паста или пудра на основе алюминия. В состав газобетона входят также сульфат натрия и каустическая сода. Газообразующий элемент нужен для того, чтобы в этой массе появились ячейки-поры, заполненные воздухом. Отвердевание смеси происходит в естественных условиях, то есть без высокого давления и нагревания до экстремальных температур. Есть и другие отличия автоклавного и неавтоклавного газобетона, но это главное.

Как производится неавтоклавный газобетон

Современная технология изготовления этого материала сравнительно проста:

-

В специальный резервуар набирается теплая вода температурой 60-80 градусов, в приемные бункеры засыпают цемент, готовят другие добавки.

-

Воду выливают в смеситель, куда попадают и остальные перечисленные ингредиенты, а также высыпается песок. Это происходит в определенной последовательности – например, песок подается уже после химических добавок. Все компоненты перемешиваются в течение 4-5 минут.

-

За это время нужно приготовить смесь для алюминиевой суспензии – для этого нужна вода температурой 40-50 градусов. Также одновременно с изготовлением суспензии готовят формы для газобетона. Их смазывают либо растительным маслом, либо отработанным машинным.

-

Алюминиевую суспензию добавляют к другим ингредиентам в смеситель. Полученный раствор перемешивают в течение 20-40 секунд, а форму помещают рядом с этим оборудованием.

-

Когда смеситель заканчивает работу, раствор сразу переливают в форму, а ее помещают в камеру для нагревания.

Отличие от автоклавного бетона заключается в том, что камера нагревается всего до 35-40 градусов, чтобы смесь поднялась и отвердела, то есть условия близки к естественным.

Свойства неавтоклавного бетона

Такая технология позволяет получить материал с хорошими эксплуатационными характеристиками. Неавтоклавный газобетон отличают такие свойства как:

-

легкость – один блок весит порядка 18 кг;

-

низкая теплопроводность, позволяющая сохранять тепло внутри здания и не допускающая сильного перегрева на солнце;

-

паропроницаемость, которая обеспечивает оптимальный микроклимат внутри помещения;

-

огнестойкость – материал, произведенный из минеральных компонентов, не относится к числу горючих;

-

экологическая чистота;

-

хорошая звукоизоляция;

-

морозоустойчивость.

Автоклавный газобетон также обладает хорошими эксплуатационными характеристиками. И сегодня он пользуется большей популярностью, потому что по некоторым показателям даже превосходит эту разновидность. Сравнение автоклавного и неавтоклавного газобетона будет приведено ниже – по каждому из основных показателей.

Автоклавный газобетон: свойства, состав и технология производства

Автоклавный газобетон можно назвать следующей ступенью в эволюции этого ячеистого материала. Его появление стало результатом дальнейшего совершенствования технологии.

Эта технология позволяет получить блоки практически белого цвета с гладкой поверхностью. В состав автоклавного бетона входят портландцемент, алюминиевая паста в виде суспензии, вода, хлорид кальция и силикат кальция. Точная дозировка и процентное соотношение установлено соответствующими ГОСТами.

В качестве вяжущего вещества здесь могут выступать не только цемент, но и гипс или известь – сами по себе или в составе смеси. Самый распространенный вариант – это цемент с добавлением извести. Иногда используются дополнительные присадки, позволяющие получать блоки разных оттенков. Некоторые добавки улучшают эксплуатационные характеристики материала.

Свойства автоклавного газобетона

Этот материал обладает теми же преимуществами, что и неавтоклавный бетон:

-

небольшой вес блоков при достаточно крупных размерах (один блок заменяет до 20 стандартных кирпичей, что позволяет ускорить строительство);

-

огнестойкость – благодаря составу на основе минералов;

-

экологическая чистота;

-

низкая теплопроводность, позволяющая поддерживать в здании благоприятный микроклимат;

-

хорошие шумоизоляционные характеристики.

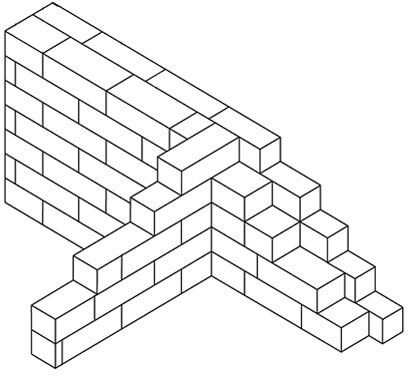

От неавтоклавного газобетона материал отличает также высокая точность геометрии блоков, которые изготавливают в заводских условиях. Это тоже позволяет ускорить процесс производства и сократить расход раствора. Кроме того, точность геометрии позволяет получать практически ровные поверхности.

Автоклавный бетон благодаря технологии производства от неавтоклавной разновидности может отличаться даже внешне. Параметры блоков делают стандартными – при длине 600 мм и высоте 200 мм толщина может составлять 100-400 мм. Но у автоклавного бетона хорошо обработаны торцевые грани, и на них могут быть сделаны соединения типа «паз–гребень».

Другие свойства автоклавного бетона

- Плотность материала составляет 200-650 кг/куб.м. Причем, чем тяжелее блоки, тем меньше их прочность и тем ниже теплоизоляционные способности, но автоклавный газобетон даже плотностью 400-500 кг/куб.м. можно использовать для возведения несущих стен высотой до трех этажей.

-

Теплопроводность этой разновидности составляет 0,1-0,12 Вт/(м х °С), это меньше, чем у кирпича, но больше, чем у неавтоклавной разновидности и примерно столько же, сколько у натуральной древесины.

-

Паропроницаемость газобетона двое выше, чем у кирпича. При такой здоровой влажности можно предотвратить появление плесени, тем более, что она на поверхности газобетона и не развивается.

-

Экологическая чистота. По этому показателю газобетон превосходит даже такие традиционные материалы, как дерево и кирпич. Уже хотя бы потому, что дерево проходит обработку фунгицидами, антисептиками и другими защитными составами. Что касается уровня естественных радионуклидов, то она у газобетона составляет 15-20% допустимого уровня, в то время как у того же кирпича – все 40-50%.

-

Низкая гигроскопичность. Показатель водопоглощения составляет 4-5%, но при этом материал не только легко поглощает влагу, но и очень быстро ее отдает, поэтому сырости в помещении не бывает.

-

Морозостойкость – не более 25 циклов замораживания и оттаивания. Это меньше, чем у кирпича (30 циклов). Но такой материал стоит значительно дешевле, укладывается быстрее, а весит меньше, поэтому его использованием все равно является экономически выгодным.

Автоклавный бетон характеризуется достаточно высокой прочностью и хорошими показателями растяжения при изгибе (эту способность строители чаще называют прочностью на излом).

Технология производства автоклавного бетона

Если неавтоклавный газобетон изготавливают даже в условиях стройплощадки, то автоклавный — только в промышленных условиях. Сегодня этот процесс хорошо автоматизирован, что позволяет снизить влияние человеческого фактора и повысить качество продукции. Тем более, что при автоматизации проще выпускать блоки заданных параметров, в частности за счет точного формирования весовых пропорций каждого компонента. Высокая геометрическая точность – тоже результат автоматизированного производства.

Сам алгоритм технологического процесса во многом напоминает тот, что был описан выше:

-

Для производства используются специальные автоматические модули, которые имеют достаточно высокую производительность, что позволяет снизить себестоимость продукции. В смеситель попадают строго дозированные компоненты будущего газобетона.

-

Портландцемент перемешивают с водой и алюминиевой суспензией, которая тоже готовится в заводских условиях. Гипс добавляют для того, чтобы замедлить процесс загустения массы. Та смесь, которую заливают в формы, должна иметь густоту льющейся сметаны.

-

Автоматическое оборудование позволяет регулировать количество и соотношение извести и алюминия, а, значит - и объем газообразования. В результате будет легче получить газобетон разной плотности.

-

Ударные нагрузки, которым подвергаются формы со смесью, позволяют ускорить химические процессы, в результате которой в газобетонной смеси происходит замещение водорода воздухом. Во время этого процесса объем материала увеличивается (вот почему формы изначально заполняются только до половины). Когда ячейки-пузырьки заполнятся воздухом, смесь займет всю форму. В это время происходит первичное твердение материала.

-

Осуществляется нарезка на блоки. К ней переходят через 1-2 часа после того, как масса после разливки начала держать форму и достаточно затвердела для того, чтобы ее можно было резать. В этот момент в структуре материала содержится порядка 85% воздушных ячеек. Порезку на блоки осуществляют с помощью специальных проволочных пил на автоматизированном оборудовании. Материал из форм разрезают в горизонтальной и вертикальной плоскостях. При необходимости в это время с помощью дополнительной обработки можно сделать торцевые зацепы, гребни и пазы, которые в дальнейшем облегчат процесс укладки. Верхний и нижний слои застывшей массы отправляют на вторичную переработку.

В чем разница автоклавного и неавтоклавного бетона – это в финальной стадии технологического процесса. Она предполагает автоклавную обработку, в результате которой газобетон приобретает дополнительную жесткость и прочность, происходит его высушивание. При автоклавном методе отвердевания используются повышенная температура и давление. Это позволяет получить блоки с более четкой и равномерной структуре.

Подготовленные после нарезки блоки загружают в автоклав – это специальная печь, в которой устанавливается температура 180 градусов. На блоки воздействуют давлением в 14 бар. В автоклаве газобетон оставляют на 12 часов. За это время полностью завершается образование пористой структуры такого искусственного камня.

Сравнение характеристик автоклавного и неавтоклавного газобетона

Для улучшения свойств неавтоклавного газобетона используются специальные добавки, в том числе фиброволокно. Однако для того, чтобы провести сравнение свойств автоклавного и неавтоклавного газобетона, нужно взять материалы в чистом виде. Тем более, что любые добавки значительно увеличивают стоимость производства материала и его отпускную цену, так что такие варианты пользуются меньшей популярностью.

Прочность и плотность

При производстве автоклавного и неавтоклавного бетона используются одинаковые марки, потому что по плотности эти материалы практически совпадают. В каталоге можно найти те же D300, D400, D500, D600 и т.д. При этом D500 – это наиболее востребованная разновидность ячеистого бетона, именно она используется в малоэтажном строительстве для возведения несущих стен. А вот марки с более низкой плотностью – для внутренних ненесущих перегородок и утепления стен. Знание марки позволяет не только правильно выбрать материал в зависимости от нагрузки, но и провести дополнительно расчеты общей массы, чтобы понять, выдержит или нет фундамент. Благодаря этому можно даже вовремя внести коррективы в проект.

Сравнивать можно только марки с одинаковой плотностью. Этот показателей напрямую связан с прочностью. Хотя на последнюю влияют также особенности структуры материала и равномерность распределения пор. А с этой точки зрения автоклавный бетон является лучшим выбором благодаря равномерности распространения ячеек.

Неавтоклавный бетон менее прочен. Особенно, если он свежий, то есть застыл сравнительно недавно. Даже если уже прошло положенное по технологии время, он еще не окончательно набрал прочность, так что лучше дать ему время, чтобы он лучше застыл. В автоклавном бетоне процессы отвердевания были ускорены в сотни раз благодаря обработке в специальной печи. Поэтому даже по сравнению с набравшим прочность неавтоклавным газобетоном, автоклавная разновидность превышает этот показатель на 50% в среднем.

Усадка

Разница между автоклавным и неавтоклавным бетоном заключается также в усадке. Для неавтоклавного газобетона она составляет порядка 3-5 мм на метр, для автоклавных блоков этот показатель будет в 10 раз меньше. Это означает, что автоклавная разновидность практически не дает усадки при условии, что соблюдаются правила кладки. А это предотвращает появление трещин.

Геометрия блоков

Чем отличается автоклавный бетон от неавтоклавного, так это более привлекательным внешним видом. Помимо того, что его блоки очень светлый, почти белый, оттенок, они характеризуются высокой точностью геометрии, поскольку производятся в заводских условиях. Это очень важно, поскольку если блоки не могут похвастаться такой точностью размеров, придется выравнивать разницу с помощью клея. А это ухудшает теплоизоляционные характеристики материала. Да и время строительства увеличивается.

Однородность структуры

Это важный показатель, поскольку от него зависит и прочность, и теплоизоляционные характеристики. Когда в неавтоклавный бетон добавляют газообразующее вещество, компоненты перемешивают, но смесь не находится под давлением, и на нее не воздействуют высокой температурой. Поэтому пузыри могут сравнительно легко подниматься ближе к поверхности, и распределение будет неравномерным. Это делает неавтоклавный газобетон менее прочным материалом.

Теплопроводность

По этому показателю автоклавный газобетон превосходит неавтоклавный. Его теплопроводность ниже, поскольку при такой технологии производства можно получить структуру с равномерным распределением ячеек-пузырей. В то время как при естественном застывании поры распределены неравномерно.

Сфера применения

А вот сфера применения у этих материалов будет практически одинаковой. Газобетон используется в малоэтажном строительстве – для возведения жилых зданий, производственных сооружений, коммерческих объектов. Стены из газобетона могут быть одно- и двухслойными. Нужно только правильно выбрать блоки по плотности и другим параметрам, чтобы они могли выдерживать соответствующую нагрузку.

Автоклавный бетон высокой плотности может даже использоваться для формирования плит перекрытий, на которые приходятся высокие нагрузки. Неавтоклавный газобетон с небольшой плотностью блоков может использоваться для утепления подвалов и чердаков. Автоклавный газобетон стоит дороже, но это компенсируется его свойствами. Выбрать газобетон с соответствующими характеристиками помогут специалисты компании Bonolit, производящей этот современный энергоэффективный материал.